从5%到25%的飞跃 ——记西安市“十佳工人”、中航富士达科技股份有限公司自动化室电气工程师强涛(2图)

发布时间:2022-05-08 13:04 | 来源:工人日报客户端 2022-05-06 19:01:10 | 查看:1535次

工人日报-中工网记者 毛浓曦 通讯员 李江波

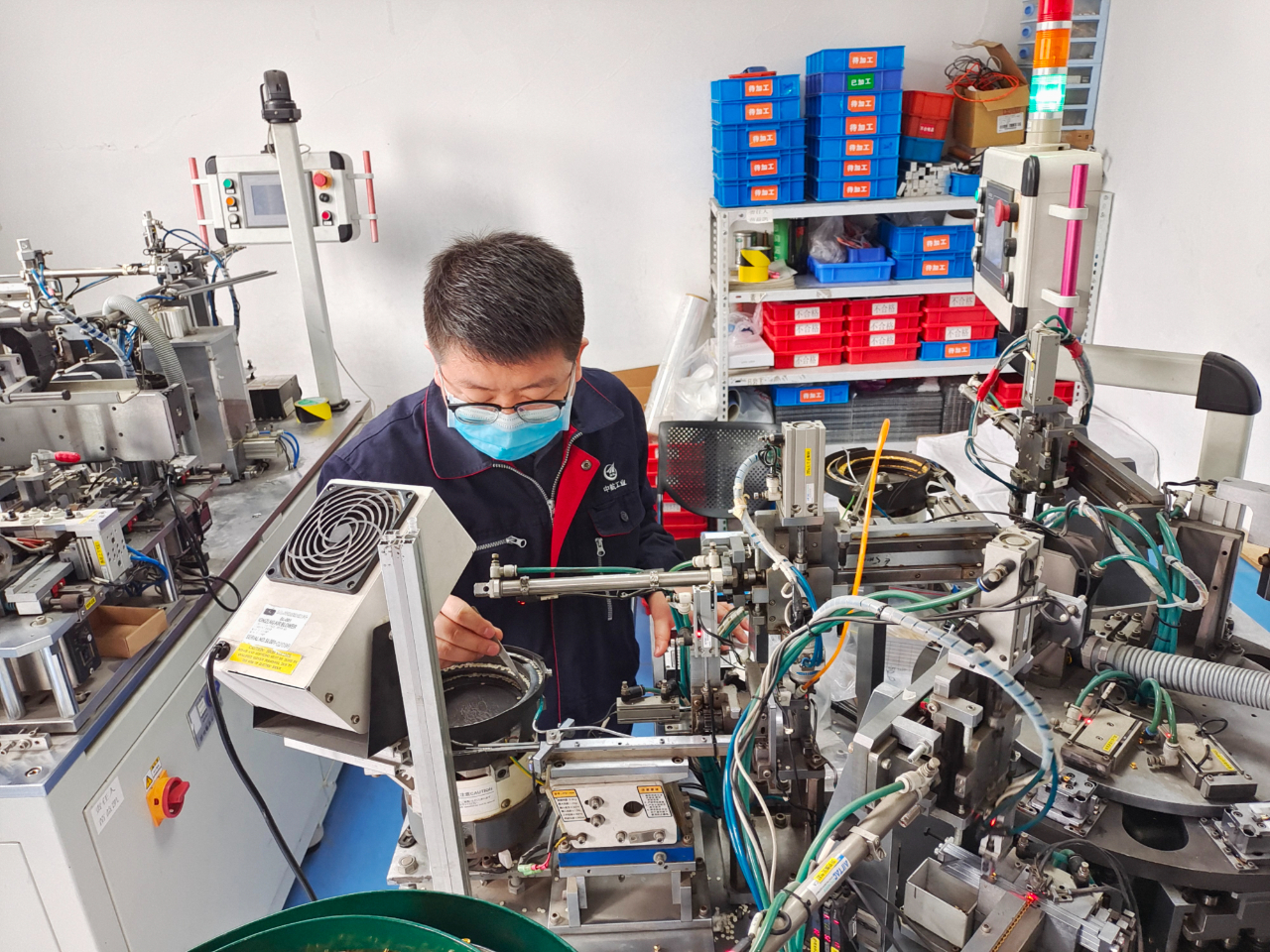

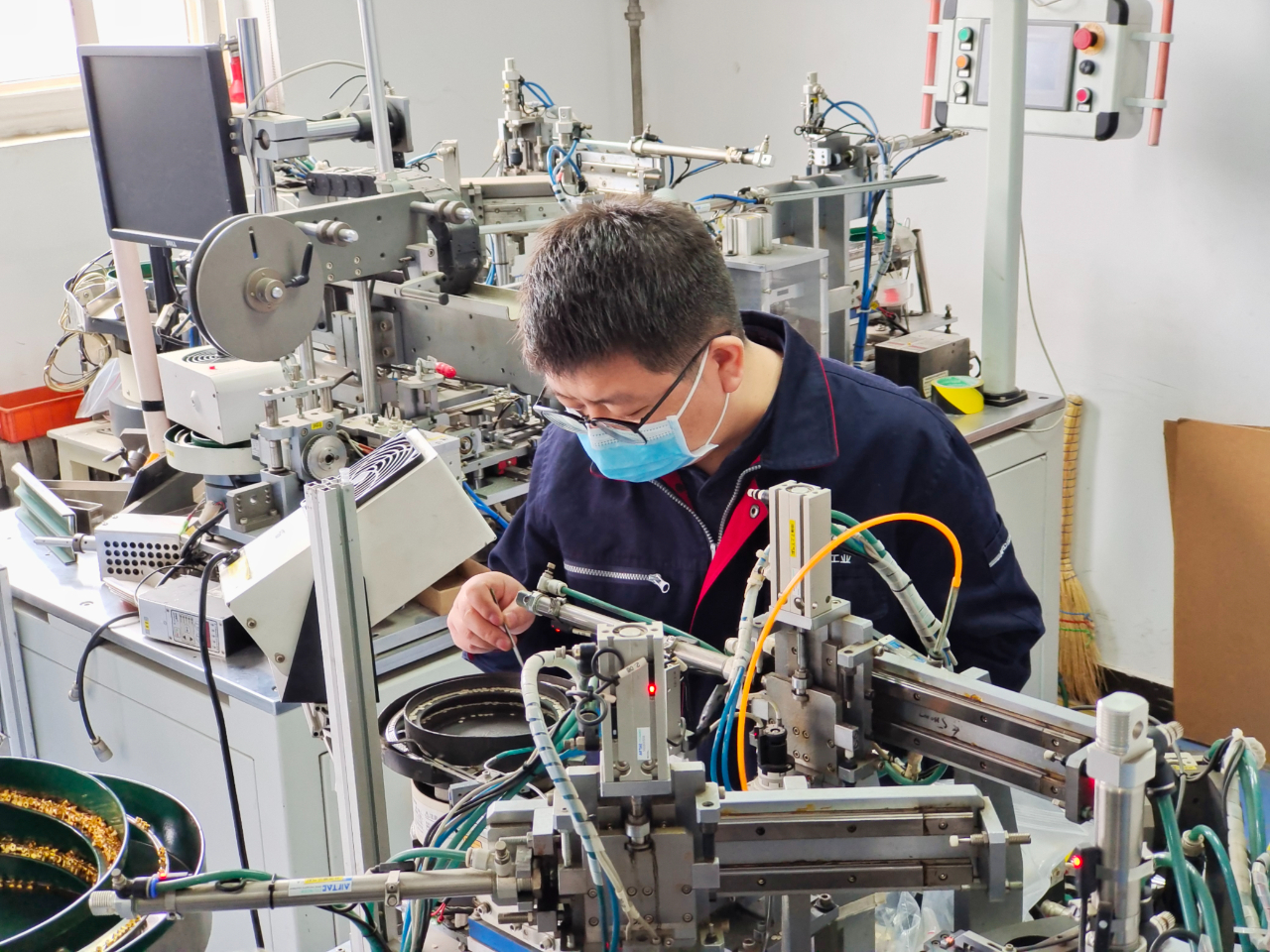

4月15日,中航富士达科技股份有限公司连接器车间里,看着全自动回弹力测试机在高效地测试产品,电气工程师强涛高兴地说:“这是我们团队几年来致力于自动化设备自主创新的成果。”

中航富士达科技股份有限公司是射频同轴连接器行业领先的研发生产企业,承接的产品具有小批量、多品种、定制化等特点。针对产品更新换代快的现象,能不能研制出重复利用的自动化设备?2015年入职富士达公司的强涛,就肩负起这个重任,他带领团队,面对挑战,自力更生,决心趟出一条自动化设备由专用型向通用化的切换之路。

就拿生产5G通讯应用的一款射频连接器来说,他们遇到了装配工序多、测试效率低等瓶颈。“为给公司抢单挣得先机,有条件要上,没有条件也要创造条件上!”强涛和团队展开了一轮又一轮攻关,研发射频连接器自动化生产设备。

他们充分发挥自己熟悉产品生产工艺和结构的优势,一方面联合外部厂商开发全自动化装配测试包装机;另一方面,自主设计开发出射频连接器载具式压配机、回弹力测试机、回弹力接触电阻耦合测试机、点铆机等自动化设备,在短时间内使射频连接器的产能由单日万只左右提升至10万只。

“开发这些设备,并非一帆风顺,遇到了很多难题。”强涛感慨地说,他们在开发中,就遇到了力值检测非常慢的难题。原检测设备10秒钟才检测一个产品,远远不能承担起日测10万只的负荷,力值检测设备更新换代迫在眉睫!于是,他下决心啃下这块硬“骨头”。

那段日子里,强涛整天泡在车间搜集数据,反复验证优化,10多天就完成了上万只产品的验证,通过验证总结出既能把控产品质量又能提升效率的方法,成功研制出多通道回弹力测试机,将测试效率一下子提升了3倍多,研究成果获公司科技创新二等奖。

针对一些投入大、结构复杂的自动化设备开发项目,强涛主张进行模块化验证,最后进行模块集成,保证了成功率,节约开发成本。

2019年,公司新产品的导入,需要进行圆周方向激光焊接和打标,而现有激光打标机和激光焊接机只能完成水平方向的焊接和打标,如果要求厂商额外定制,需增加一笔不低的费用。经过对原有设备控制系统的学习和了解,强涛带领团队自主设计旋转机构并和原有设备进行对接,实现圆周焊接和打标,完全满足生产需求,节省了数万元费用。

与此同时,浑身充满干劲钻劲的强涛,带着使命感,联合团队开发出既有含金量又能重复利用的自动化设备。伺服压力机的面世,除了在压配工序发挥巨大作用外,通过设计工装夹具,还用在收铆、翻铆、插拔力吊克等工序上,替代了手扳压床,生产效率提升10%,一次生产合格率提升20%,获得西安市职工经济创新优秀成果奖。射频连接器龙门式载具压配机,是强涛和团队最新设计开发的载具式生产设备,能解决多种产品的压配效率低下问题,加工效率提升43.8%,获得西安市QCC成果三等奖。

“每当走进车间,看到自己参与研制的自动化设备,在生产线上产出合格产品,一种责任感、自豪感油然而生。”入职公司8年来,强涛每年参与或主导自动化改善项目数十项,公司生产自动化率由2015年的5%提升至2021年的25%,不光节省了大量人力物力财力,更提升了许多产品一次加工合格率,保证了产品品质。强涛也先后荣获西安首届“十佳工人”、陕西省“五一劳动奖章”等荣誉称号。

发表评论

网友评论

查看所有评论>>